equipamento de fundição sob pressão

máquinas de fundição sob pressão podem ser divididas em dois tipos diferentes, máquinas de fundição sob pressão com câmara quente e máquinas de fundição sob pressão com câmara fria. O a diferença está em como muita força eles pode suportar. O a faixa de pressão típica está entre 400 e 4000 toneladas.

fundição sob pressão de câmara quente

a fundição sob pressão em câmara quente, às vezes chamada de fundição sob pressão em pescoço de ganso, tem líquido fundido e metal na piscina de metal, preenche o molde sob pressão. no início do ciclo, o pistão da máquina está contraído e o metal fundido pode preencher o pescoço de ganso. pistões pneumáticos ou hidráulicos comprimem o metal e o preenchem o molde. O vantagens de isto sistema inclui velocidade de ciclo rápida (aproximadamente 15 ciclos por minuto), operação automática fácil e processo conveniente de fusão de metal. desvantagens incluem a incapacidade de fundir metais com pontos de fusão mais elevados, bem como a incapacidade de fundir alumínio, porque o alumínio removerá o ferro da piscina de fusão. Portanto, as máquinas de fundição sob pressão com câmara quente são geralmente usadas para ligas de zinco, estanho e chumbo. Além disso, a fundição sob pressão em câmara quente é difícil de fundir grandes fundições, geralmente isto processo é fundição sob pressão pequenas peças fundidas.

fundição sob pressão de câmara fria

Câmara fria fundição sob pressão pode ser usado quando fundição sob pressão metais que não podem ser usado na câmara quente fundição sob pressão processo, incluindo ligas de alumínio, magnésio, cobre e zinco alto teor de alumínio. em isto processo, o metal precisa ser derretido primeiro em um cadinho separado [2]. então uma certa quantidade de metal fundido é transferida para uma câmara de injeção não aquecida ou bocal. por pressão hidráulica ou mecânica, metais são injetados em o molde. devido à necessidade de transferir o metal fundido para a câmara fria, a maior desvantagem desta processo é o tempo de ciclo longo. máquinas de fundição sob pressão com câmara fria são divididas em tipos verticais e horizontais máquinas de fundição sob pressão verticais são geralmente máquinas pequenas, enquanto máquinas de fundição sob pressão horizontais têm vários modelos.

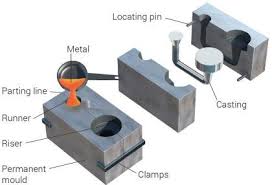

mofo

O fundição sob pressão o molde é composto por duas partes, a parte de cobertura e a parte móvel. O a parte combinada é chamada de linha de partição. na fundição sob pressão com câmara quente, a parte coberta possui uma porta, enquanto na fundição sob pressão com câmara fria é uma porta de injeção. metal fundido pode entrar no molde aqui, e a forma deste parte corresponde ao bocal de injeção na fundição sob pressão com câmara quente ou na câmara de injeção na fundição sob pressão com câmara fria. O a parte móvel geralmente inclui uma haste e uma corrediça. O o denominado canal é o canal entre a comporta e a cavidade através da qual o metal fundido entra na cavidade. O a parte de cobertura geralmente é conectada à placa de pressão fixa ou frontal, e a parte móvel é conectada à placa de pressão móvel. O cavidade é dividida em duas inserções de cavidade, que são peças independentes que podem ser removidas ou instaladas o molde com relativa facilidade por parafusos.

O o molde é especialmente concebido para que a peça fundida permaneça na parte móvel quando o molde é aberto. em isto forma, o tirante da parte móvel empurrará o fundido para fora. O A haste de pressão é geralmente acionada pela placa de pressão. ele acionará com precisão todas as hastes impulsoras ao mesmo tempo com a mesma quantidade de força, para garantir que a peça fundida não seja danificada. Quando a fundição é empurrada para fora, a placa de pressão encolhe para retrair todas as hastes de pressão para preparar a próxima fundição sob pressão. Desde a fundição ainda está em um estado de alta temperatura quando ele é desmoldado, apenas o número de hastes de pressão é grande o suficiente para garantir que a pressão média em cada haste seja pequena o suficiente para não danificar o No entanto, o tirante ainda deixará rastros, por isso deve ser cuidadosamente projetado para que a posição do tirante não tenha muita influência no funcionamento da fundição.

outras peças no molde incluem lâminas de núcleo e assim por diante. núcleos são peças usadas para fazer orifícios ou aberturas em peças fundidas. Eles também pode ser usado para aumentar os detalhes da fundição. Existem três tipos principais de núcleos: fixo, móvel e solto. O A direção do núcleo fixo é paralela à direção de vazamento do molde. Eles são fixos ou permanentemente conectados ao molde. O o núcleo móvel pode ser disposto em qualquer direção, exceto na direção de ejeção. após a solidificação da peça fundida, antes da abertura do molde, o núcleo móvel deve ser retirado da cavidade por meio de um dispositivo de separação. O o controle deslizante e o núcleo móvel estão muito próximos, a maior diferença é que o controle deslizante pode ser usado para fazer uma superfície inferior. O o uso de machos e controles deslizantes na fundição sob pressão aumentará muito os custos. núcleos soltos também são chamados de remoção bloqueia e pode ser usado para fazer superfícies complexas, como orifícios rosqueados. antes do início de cada ciclo, o controle deslizante deve ser instalado manualmente e, finalmente, empurrado para fora junto com a fundição. em seguida, retire o núcleo solto. O núcleo solto é o núcleo mais caro porque requer muito trabalho para fabricar e aumenta o tempo de ciclo.

O A porta de descarga é geralmente fina e longa (cerca de 0,13 mm), portanto, o metal fundido pode ser resfriado rapidamente para reduzir o desperdício. não há necessidade de usar um riser na fundição processo, porque o metal fundido tem uma alta pressão, que pode garantir um fluxo constante de o portão para o molde.

devido à temperatura, as propriedades mais importantes dos materiais para moldes são a resistência à vibração térmica e a flexibilidade. outras características incluem temperabilidade, usinabilidade, resistência a trincas térmicas, soldabilidade e usabilidade (especialmente para grandes moldes) E custo. a vida do molde depende diretamente da temperatura do metal fundido e do tempo de cada ciclo. O o molde usado para fundição sob pressão é geralmente feito de aço duro para ferramentas. Porque ferro fundido não pode suportar a enorme pressão interna, o molde é caro, que também leva a altos custos de abertura de molde. metais fundidos em temperaturas mais altas requerem o uso de ligas mais duras aços.

O principais defeitos que ocorrem no processo de fundição sob pressão incluem desgaste e erosão. outros defeitos incluem rachadura térmica e fadiga térmica. Quando a superfície do molde tem defeitos devido a muita mudança de temperatura, fissuras térmicas ocorrerão. depois de muitos usos, os defeitos na superfície do molde causarão fadiga térmica.

O metais usados para fundição sob pressão incluem principalmente zinco, cobre, alumínio, magnésio, chumbo, estanho e chumbo-estanho ligas. Embora o ferro fundido é raro, mas também viável. mais especial fundição sob pressão metais incluem ZAMAK, alumínio-zinco ligas e as normas da americana alumínio Associação: AA380, AA384, AA386, AA390 e AZ91D magnésio. O as características de vários metais são as seguintes:

• Zinco: o metal mais fácil de fundir sob pressão. é econômica na fabricação de peças pequenas, é fácil de revestir, tem alta compressão resistência, alta plasticidade e longa vida útil.

• Alumínio: Fabrico leve e complexo com paredes finas fundidos têm alta estabilidade dimensional, forte resistência à corrosão, boas propriedades mecânicas, alta condutividade térmica e elétrica e alta resistência em altas temperaturas.

• Magnésio: é fácil de ser usinado, tem alta resistência ao peso proporção, e é o mais leve entre metais fundidos comumente usados.

• Cobre: alta dureza, forte resistência à corrosão, as melhores propriedades mecânicas dos comumente usados fundição sob pressão metais, resistência ao desgaste e resistência próxima ao aço.

• chumbo e estanho: alta densidade, alta precisão dimensional, pode ser usado como anticorrosivo peças. Para considerações de saúde pública, this liga não pode ser usado como equipamento de processamento e armazenamento de alimentos. O liga de chumbo, estanho e antimônio (às vezes contendo um pouco de cobre) pode ser usado para fazer datilografia manual e bronzeamento em impressão tipográfica.

O limites superiores de massa para fundição sob pressão usando alumínio, cobre, magnésio e zinco são 70 lb (32 kg), 10 lb (4,5 kg), 44 lb (20 kg) e 75 lb (34 kg) respectivamente.

prós e contras

vantagem

O as vantagens da fundição sob pressão incluem excelente precisão dimensional das peças fundidas. normalmente isso depende do material fundido. O o valor típico é 0,1 mm para o inicial 2,5 tamanho em cm e 0,002 mm para cada cm adicional. comparado com outros processos de fundição, sua superfície de fundição é lisa e o raio do filete é de cerca de 1-2,5 microns. em comparação com os métodos de moldagem em caixa de areia ou em molde permanente, fundições com uma espessura de parede de cerca de 0,75 mm pode ser produzido. ele pode moldar estruturas internas diretamente, como luvas de arame, elementos de aquecimento e alta resistência rolamento superfícies. outras vantagens incluem sua capacidade de reduzir ou evitar a usinagem secundária, velocidade de produção rápida, resistência à tração de fundição de até 415 MPa, e a capacidade de lançar alta fluidez metais.

desvantagem

O a maior desvantagem da fundição sob pressão é seu alto custo. equipamentos de fundição, moldes e afins os componentes são relativamente caros em comparação com outros métodos de fundição. Portanto, é mais econômico produzir um grande número de produtos quando fabricação de peças fundidas outras desvantagens incluem: este processo só é adequado para metais com alta fluidez, e a qualidade da fundição deve estar entre 30 gramas e 10 kg [5]. na fundição normal, o último lote de fundições sempre tem porosidade. Portanto, nenhum tratamento térmico ou soldagem pode ser executado, porque o gás na lacuna se expandirá sob a ação do calor, resultando em micro-defeitos internos e superfície peeling.

fundição sob pressão é abreviada como fundição sob pressão. é um método de fundição no qual líquido de liga fundida é derramado em uma câmara de prensagem, a cavidade de um molde de aço é preenchida em alta velocidade e o líquido da liga é solidificado sob pressão para formar uma peça fundida. O principais características da fundição sob pressão que a distinguem outros métodos de fundição são alta pressão e alta velocidade.

①O metal fundido preenche a cavidade sob pressão e cristaliza e solidifica sob pressão mais alta, a pressão comum é de 15-100MPa.

②O metal fundido preenche a cavidade em alta velocidade, geralmente 10-50 metros por segundo, e alguns podem exceder 80 metros por segundo, (a velocidade linear da cavidade através da porta interna - a velocidade da porta interna), então o metal fundido A o tempo de enchimento é extremamente curto e a cavidade pode ser preenchida em cerca de 0,01-0,2 segundos (dependendo do tamanho do vazamento).

fundição sob pressão é um método de fundição de precisão. fundições sob pressão feitas por fundição sob pressão têm tolerâncias dimensionais muito pequenas e alta precisão de superfície. na maioria dos casos, as peças fundidas podem ser montadas e usadas sem girando. as peças também podem ser fundidas diretamente. De pequenas peças, como peças gerais para câmeras, peças para máquinas de escrever, dispositivos eletrônicos de computação e decorações, bem como peças complexas de veículos, como automóveis, locomotivas e aviões, a maioria deles são fabricados por fundição sob pressão.

forma de falha

danificar

Durante fundição sob pressão produção, o molde é repetidamente estimulado por frio e calor, e a superfície de moldagem e seu interior são deformados e eles estão mutuamente envolvidos, resultando em ciclos repetidos de tensões térmicas, resultando em danos à estrutura e perda de tenacidade, causando o aparecimento de microfissuras e continuando a crescer. uma vez que a rachadura se expande, o metal derretido se espreme e tensões mecânicas repetidas aceleram a propagação da rachadura. Para este razão, por um lado, o molde deve ser totalmente pré-aquecido no início da fundição. além disso, o molde deve ser mantido em uma determinada faixa de temperatura de trabalho durante fundição sob pressão processo de produção para evitar quebra precoce falha. ao mesmo tempo, é necessário garantir que os fatores internos antes e durante a produção do molde não causa problemas. na produção real, a maioria das falhas de molde são falhas de trinca por fadiga térmica.

quebrado

sob a ação da força de injeção, o molde irá iniciar rachaduras na parte mais fraca, especialmente se as marcas de rabisco ou marcas de usinagem elétrica na superfície de moldagem do molde não são polidas, ou os cantos transparentes da moldagem aparecerão pela primeira vez micro fissuras, Quando há uma fase quebradiça ou grãos grossos no contorno do grão, é fácil de quebrar. No entanto, a propagação da fissura é muito rápida durante fratura frágil, que é um fator muito perigoso para a falha do molde. Para este final, por um lado, todos os riscos e marcas de usinagem elétrica na superfície do molde devem ser polidos, mesmo está no sistema de vazamento, deve ser polido. além disso, os materiais de molde usados devem ter alta resistência, boa plasticidade, boa resistência ao impacto e resistência à fratura.

dissolução

como mencionado anteriormente, o comumente usado fundição sob pressão ligas incluem liga de zinco, liga de alumínio, liga de magnésio e liga de cobre, bem como alumínio puro Zn, Al e mg são elementos metálicos mais ativos e eles tem uma boa afinidade com molde materiais. especialmente al é fácil de morder. Quando a dureza do molde é alta, a resistência à corrosão é melhor e se existem pontos fracos na superfície de moldagem, a resistência à corrosão é desfavorável.

há muitos fatores que causam a falha do molde, incluindo fatores externos (por exemplo, se a temperatura de fundição é alta ou baixa, se o molde é pré-aquecido, quanta água é pulverizada, se a tonelagem da máquina de fundição sob pressão é combinada, a pressão de fundição é muito alta, a velocidade do portão interno é muito rápida e a abertura da água de resfriamento não está sincronizada com a produção de fundição sob pressão, o tipo de material de fundição e o nível de composição Fe , o tamanho e a forma da peça fundida, a espessura da parede, o tipo de revestimento, etc.). existem também fatores internos (como como a qualidade metalúrgica do material do próprio molde, o processo de forjamento da peça bruta, a racionalidade do projeto da estrutura do molde, a racionalidade do projeto do sistema de vazamento, a tensão interna gerada durante o processamento da máquina de moldagem (elétrico processamento), o processo de tratamento térmico do molde, incluindo vários requisitos de precisão e acabamento correspondentes, etc.). Se há uma falha prematura do molde, é necessário descobrir qual causas internas ou externas para melhorar no futuro. No entanto, na produção real, a dissolução é apenas uma parte do molde. Para exemplo, as peças (núcleo, cavidade) que são lavados diretamente pela comporta são propensos à corrosão, e a liga de alumínio é propensa a grudar no molde em dureza

digitalizar para wechat: